Как сделаны полуавтоматы ПАРС Н?

Принцип устройства и рабочие характеристики полуавтоматов ПАРС Н.

Перед любым предприятием стоит вопрос повышения производительности труда с ростом качества выпускаемых металлоконструкций. Результат достигается рациональным выбором технологии и оборудования, которое позволяет успешно решать технологические задачи.

Некоторые задачи по сварке металлоконструкций могут быть решены с использованием покрытых электродов. Однако производительность сварки в защитных газах выше ручной в 2..5 раз, поэтому будем исходить из того, что процесс РДС необходимо применять в тех случаях, когда без нее нет технологической возможности обойтись (сварка на ветру, прихватки, малые объемы сварки и др.).

Для сварки малогабаритных конструкций (до 2 х2м) толщиной не более 6 мм целесообразно использовать моноблочные полуавтоматы, в которых выпрямитель и подающий механизм помещены в едином корпусе. Это облегчает работу в целом, позволяет перемещать конструкцию или полуавтомат относительно конструкции. Полуавтомат может быть установлен в удобном месте и, для обеспечения доступа к сварным швам, необходимо перемещать металлоконструкцию. При сварке неподвижной конструкции используется полуавтомат, установленный на тележке в комплекте с баллоном. В этом случае к нему подведено только сетевое питание.

При сварке крупногабаритных конструкций (от 3 м и более) по соображениям техники безопасности источник питания целесообразно установить стационарно и соединить его кабель-пакетом с механизмом подачи проволоки. Длина кабель-пакета может достигать 60 метром, и по нему подводятся защитный газ, положительный вывод выпрямителя, управляющие низковольтные сигналы, шланги системы охлаждения горелки. При значительном удалении механизма подачи проволоки от выпрямителя появляются проблемы, которые требуют использования специальных технологических решений.

В отдельных случаях для организации удаленных рабочих мест используют конструкцию полуавтомата тянуще-толкающего типа. Рядом с выпрямителем устанавливается толкающий подающий механизм, катушка с проволокой, баллон с защитным газом и подогреватель. Непосредственно на рабочем месте устанавливается небольшой мощности мотор-редуктор вытягивающего типа с горелкой и пультом управления. В кабель-пакет наряду с другими коммуникациями добавляется канал подачи проволоки длиной 3…20 м. Именно это обстоятельство и ограничивает использование этой конструкции оборудования. Загрязнения с проволоки поступают в длинный канал, а его очистка и профилактика являются исключительно трудоемким делом.

Поэтому, чаще всего используют вынесенный механизм подачи проволоки со встроенным мотор-редуктором, клапаном для защитного газа, катушкой для сварочной проволоки и пультом управления. Иногда в подающий механизм монтируется реле тока для коммутирования положительного вывода выпрямителя (А547 и др.).

Однако при вынесении механизма подачи проволоки появляется множество других проблем. Поскольку доступ к элементам комплекса с операторского места ограничен, оператору необходим дистанционно управлять оборудованием со своего рабочего места: получать информацию об измеренных параметрах режима сварки (ток, напряжение), управлять выпрямителем и др. При длительной работе необходимо иметь технические средства, позволяющие обеспечить стабильность основных параметров режима сварки.

Кроме того, при использовании в кабель-пакетах кабелей с большим количеством проводов ввиду высокой подвижности оборудования возможны обрывы проводов. Если количество жил в проводе больше 3..4, операция по диагностике и ремонту такого кабеля становиться весьма трудоемкой.

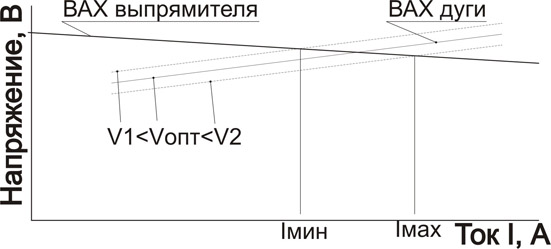

Основной проблемой при удалении механизма подачи проволоки от выпрямителя является существенное понижение стабильности тока сварки. При сварке плавлением ток сварки прямо пропорционален скорости подачи проволоки, а выпрямитель работает с жесткой характеристикой. В этой связи малейшие изменения скорости подачи проволоки приводят к резким колебаниям тока сварки (Рис. 1), вызывают дополнительные брызги и потери металла.

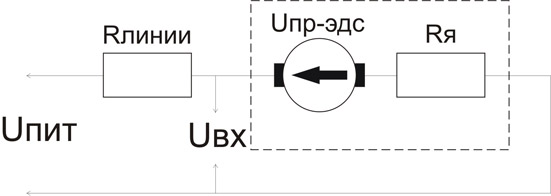

Подавляющее большинство механизмов подачи проволоки содержат электродвигатели постоянного тока и имеют аналоговый привод, который обеспечивает стабилизацию скорости по параметрам тахометрического моста. Для обеспечения стабилизации скорости подачи необходимо корректно и с высокой точность решать уравнение якоря электродвигателя постоянного тока.

Uпит=Uпро-эдс+Iя*(Rя+Rлинии),

Где:

Uпит - напряжение на выходе выпрямителя

Uпро-эдс – противо ЭДС двигателя

Iя – ток якоря двигателя

Rя – сопротивление якоря двигателя

Rлинии – сопротивление подводящих проводов.

Рис. 2 Схема замещения цепей питания полуавтомата

Информационной составляющей для стабилизации скорости подачи проволоки является Uпро-эдс. Из этого следует, что для обеспечения стабильной скорости подачи проволоки необходимо предельно снизить Rлинии, стабилизовать напряжение питания на входе в подающий механизм и сопротивление якоря. При вынесенном механизме подачи проволоки сделать это очень сложно.

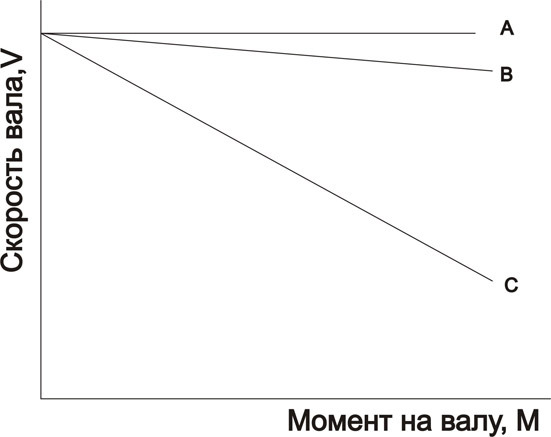

При удалении механизма подачи проволоки от выпрямителя сопротивление подводящих проводов становится соизмеримо с сопротивлением якоря электродвига-теля. Дополнительные погрешность вносят изменение во времени напряжения сети, нестабильность контактных сопротивлений в разъемах, потеря сечения провода ввиду обрыва жил при эксплуатации, нагрева якоря и проводов при работе и т.д. Ввиду влияния этих причин общая погрешность тахометрического регулятора скорости составляет порядка 10%, и падает до 30% при малых скоростях электродвигателя. На графике нагрузочной характеристики это кривая В (Рис. 3).

В конструкции некоторых полуавтоматов регулирование скорости подачи проволоки выполняется способом включения в цепь якоря регулируемого реостата. Это исключительное по простоте решение обеспечивает получение «мягкого» привода, т.е при небольшой механической нагрузке резко падает скорость вращения (Рис. 3, кривая С).

Рис. 3 Нагрузочная характеристика электродвигателя

Поэтому использование подающих механизмов с регулятором скорости в виде тахометрического моста является проблемным, поскольку появляется необходимость в частых перенастройках параметров режима сварки. Используемые некоторыми фирмами дополнительные меры по совершенствованию этого способа управления в виде дополнитель¬ных плат стабилизации с обратными связями эту проблему частично решают, но существенно усложняют эксплуатацию, поскольку требуют введения дополнительных проводов в кабель управления и доведения их количества до 12…14, появляются требование в дополнительных регулировках, требующие вмешательства высококвалифицированного персонала и наличие специальных стендов.

Для передачи информации о настройках и режимах включения выпрямителя от механизма подачи проволоки к выпрямителю, передачи обратно информации о режимах сварки по традиционной технологии требуются определенное количество проводов в кабеле управления. Увеличение их количества более 4 нежелательно, поскольку кабели управления с большим количеством проводов в цеховых условиях тяжело диагностировать и сложно качественно отремонтировать.

Принципиальным моментом для стабилизации скорости подачи проволоки является обеспечение качественного питания подающего механизма (т.е. стабили-зация Uпит). Несмотря на это, с целью снижения стоимости оборудования, большинство полуавтоматов изготовлены с использованием однополупериодного выпрями-теля, а выходное напряжение не стабилизовано и колеблется с напряжением сетевого питания. В этом случае получить качественную стабилизацию сварочного тока не представляется возможным.

Для профессиональной техники необходимо поставить более жесткие требования, поскольку от стабильности ее работы будет зависеть качество получаемых сварных соединений.

Высокие требования по долговременной стабильности скорости подачи проволоки может обеспечить только такая конструкция подающего механизма, в котором производится прямое измерение и стабилизация скорости, а датчик измерения скорости (аналоговый или цифровой) установлен на самом электродвигателе (Рис 3, кривая А).

Следует отметить, что помимо электрических, существуют дополнительные факторы нарушения стабильности скорости подачи проволоки в зону сварки: проскальзывание роликов подачи, импульсные выбросы из горелки при проталкивании проволоки по каналу обусловленные неровностью поверхности проволок и недостаточной ее жесткостью и т.д.

Требования по долговременной стабилизации скорости подачи проволоки становятся еще более актуальными при использовании выпрямителей с цифровыми регуляторами мощности, в которых исключительно точно регулируется энергия дуги в зависимости от стадии переноса капли жидкого металла. Малейший сбой в скорости подачи проволоки вызывает срыв установившегося процесса переноса металла, существенно увеличивается разбрызгивание. Особенно требовательны к стабильности скорости процессы выполнения корневых, вертикальных и потолочных сварных швов.

Полную управляемость при ограниченном количестве соединительных проводов может обеспечить только цифровая техника. Поэтому современное оборудование для выполнения распределенных сварных конструкций должно:

- содержать цифровое модульное устройство управления;

- последовательный канал передачи данных должен обладать высокой помехоустойчивостью при длине передачи не менее 100 м.;

- иметь достаточно емкий банк режимов настроек и рабочих параметров;

- обеспечивать стабилизацию скорости подачи проволоки не хуже 1% во всем диапазоне скоростей при изменении напряжения сети +10 – 15%;

- использовать выпрямители с плавным управлением;

- ограничить количество проводов в кабель-пакете не более 4.

- устройство управления должно иметь дистанционный пульт управления на рабочем месте, обеспечивать полное управление комплексом оборудования с возможностью запоминания произведенных настроек и индикацию измеренных параметров режима.

В ООО «ИЦ РАДИС» (г. Москва) созданы полуавтоматы серии ПАРС Н: 511, 556, 302 с плавной регулировкой скорости подачи проволоки и цифровым программным управлением. Подающие механизмы полуавтоматов ПАРС выполнены в двух вариантах: тяжелом (Н-511, Н-556) и легком (Н-302). Полуавтоматы в тяжелом варианте предназначены для длительной производительной сварки проволоками Ø0,8…3,0 мм. Полуавтомат ПАРС Н-302 имеет подающий механизм в виде переносного блока весом 7,5 кг, допускает удаление от источника питания до 100 м и предназначен для сварки ответственных металлоконструкций на монтаже проволокой Ø0,8…1,4 мм на токах до 350А.

Полуавтоматы серии ПАРС Н разработаны специально для сварки длинномерных металлоконструкций (сосуды, морские суда, мостовые конструкции и др.). Основные требования, которые были заложены при разработке оборудования - это обеспечение качества сварочных работ при высокой производительность труда и минимальных затратах на обслуживание оборудования. Для решения этих задач разработан и поставлен на серийное производство специальный цифровой электропривод, реализован принципиально новый помехоустойчивый протокол обмена данными между модулями.

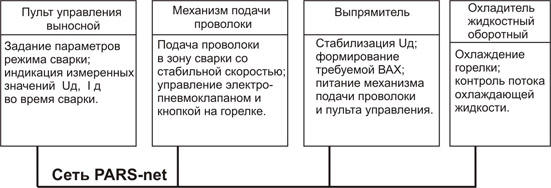

Полуавтомат ПАРС Н включает в себя:

• Механизм подачи проволоки с электродвигателем постоянного тока (механизм подачи);

• дистанционный пульт управления;

• источник питания c плавным регулированием.

• охладитель жидкостный оборотный.

Устройство управления полуавтоматом имеет распределенную сетевую структуру. Отдельные модули соединены трехпроводной линией связи PARS-net, по которой производится обмен информацией: идет передача команд от пульта управления, обратно передаются данные о состоянии устройства, качестве приема и исполнения команд.

Рис. 4. Функциональная схема полуавтомата ПАРС-Н.

Реализация структуры устройства управления по такому принципу стала возможной благодаря использованию новейшей элементной базы, решения ряда технологических проблем по организации управления компонентами сварочного оборудования от микропроцессора, создания цифрового привода электродвигателем постоянного тока и, прежде всего, разработки помехоустойчивого алгоритма работы отдельных устройств и системы в целом. В основу заложены решения, которые в течение многих лет проверены в условиях реального производства.

Оборудование сконструировано таким образом, что при невозможности обеспечить заданные параметры режима сварки с необходимой точностью процесс сварки прекращается с сообщением о характере события (сработала электронная защита привода, нет требуемой точности режимов сварки и др.). Оператор после получения сообщения решает, проводить ли процесс дальше или снизить точность работы системы в целом. Это позволяет оператору сосредоточиться на проблеме обеспечения качества сварки и не заниматься проблемой стабилизации режимов.

Устройство управления полуавтоматом не содержит ни одного элемента, работающего в аналоговом режиме, что исключает настройку и обслуживание, резко расширяет температурный режим работы (+60…-35 оС). Ремонт производится исключительно заменой плат управления. Предусмотрена память настроек и реализован банк режимов сварки, содержащий параметры для 80 вариантов. Переход с режима на режим производится в течение нескольких секунд путем выбора соответствую¬щего номера режима. Возможность запоминания режимов сварки позволяет оператору накопить свой технологический опыт, который оказывается доступен ему непосредст¬венно при выполнении работ. В целом это позволяет экономить время на настройку режимов и существенно снижает непроизводительные потери.

Все, без исключения, параметры режима сварки стабилизированы. Снижение напряжения сети до 25% не изменяет настроек и не влияет на стабильность работы полуавтомата. Поэтому при выборе уже однажды отработанных режимов нет необходимости в их корректировке при изменении внешних факторов (температуры и влажности среды, напряжения в сети и др.), что очень важно при сварке ответственных конструкций.

Реализована возможность ограничения тока дуги для всех режимов с защитой паролем. Это позволяет установить максимальный ток сварки, который сварщик самостоятельно изменить не может, что особенно важно при сварке ответственных конструкций.

При сварке длинномерных конструкций расстояние от выпрямителя до места сварки может достигать нескольких десятков метров. Для обеспечения точности работы в этих условиях полуавтоматы ПАРС Н имеют специальный датчик на валу электродвигателя подачи проволоки для прямого измерения скорости. Мотор-редуктор подачи проволоки и его привод расположены рядом, что обеспечивает точную стабилизацию скорости и защиту электродвигателя от перегрузок. При использовании такой системы расстояние между любыми модулями сети PARS-net может достигать 100м. Поэтому, расстояние от подающего механизма до источника питания не оказывает никакого влияния на стабильность скорости подачи проволоки и режим сварки. Применяемый импульсный бесконтактный датчик и электропривод подачи проволоки в целом практически не требует обслуживания и работают с высокой точностью в широком диапазоне температур.

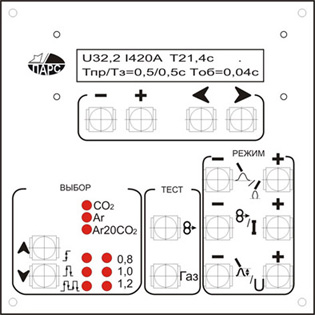

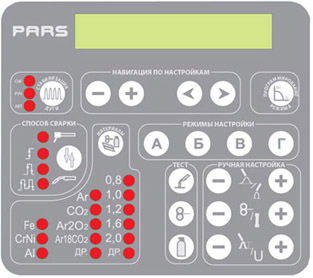

Рис. 5 Малый пульт управления (ПСМ) Рис.6 Синергетический пульт управления (СПУ)

Полуавтомат ПАРС Н оборудован дистанционным цифровым пультом управления, на который выведены параметры настройки. Во время сварки на дисплей пульта управления выводятся заданные и измеренные значения тока сварки и напряжения на дуге, которые можно оперативно изменять. Измененные значения запоминаются под номером текущего режима. Эта функция приобретает особое значение при сварке распределенных конструкций, когда расстояние от места сварки до источника питания может достигать несколько десятков метров. Это обеспечивает высокую управляемость оборудованием и, как следствие, достигается высокая производительность труда.

Предусмотрено несколько вариантов пультов управления: простые 4-х кнопочные, синергетические малый (ПСМ) и синергетический (СПУ). Пульт управления может быть подключен в любой точке сварочной системы независимо от ее конфигурации и длины кабелей.

Для обеспечения хороших показателей начального возбуждения дуги в различных пространственных положениях предусмотрена настройка задания времени продувки газом до и после сварки, начальной скорости подачи проволоки и энергетической характеристики выпрямителя, режимы работы кнопки на горелке (без захвата, с захватом, 4-х тактная работа с возможностью выбора 3-х различных режимов при последовательном нажатии кнопки), возможность отключения выпрямителя сразу же после отпускания кнопки или по окончании времени продувки и др.

Для обслуживания не требуется высококвалифицированный персонал, поскольку полуавтоматы ПАРС Н оснащены встроенной тестовой системой.

Полуавтоматы ПАРС Н позволяют реализовать режимы импульсного горения дуги, использование которых позволяет получать качественные сварные соединения при выполнении вертикальных и потолочных швов.

Источники питания (ВДУ 516, Р-320И, Р-601И) позволяют в широких пределах плавно изменять свои динамические характеристики. Это позволяет исключительно точно настраивать режим горения дуги и параметры переноса металла, управлять процессами разбрызгивания. Причем регулирование динамических характеристик привязано к различным стадиям процесса возбуждения, горения и гашения дуги. Этим достигается исключительная точность процессов управления на всех стадиях процесса сварки: возбуждение, горение и перенос, гашение дуги.

При включении питания проводится полное тестирование оборудования с сообщением оператору о выявленных неисправностях. Оператор производит конфигурирование сварочной системы (логическое подключение или отключение требуемого модуля). Инверторные выпрямители Р-320И, Р-601И позволяют произвести тестирование сварочного контура с определением мощности потерь. Выпрямитель ВДУ-516 позволяет выполнить собственное полное тестирование с анализом наличия фаз, их правильной фазировки, работы тиристоров, дросселя, вентилятора, качества напряжения питания, подаваемого на полуавтомат.

Инверторные выпрямители Р-320И, Р-601И позволяют производить сварку в импульсном режиме. В режиме паузы работает регулятор напряжения, а в режиме импульса регулятор отключается и выпрямитель включается на определен-ную мощность на короткое время. Это позволяет провести наложение импульсов на горящую дугу, снизить критический ток переноса, обеспечить режим переноса при полуавтоматической сварке в аргоне и его смесях, когда один импульс отрывает одну каплю. Импульсы синхронизированы с процессом переноса капли через дугу, на каждой стадии переноса включается определенная динамическая характеристика выпрямителя.

В целом все эти элементы технологии управления позволяют получить стабильный перенос капли через дугу для различных материалов и защитных газов в широком диапазоне рабочих значений скорости подачи проволоки.

Благодаря модульности оборудования можно легко изменить состав оборудования, поскольку любой механизм подачи проволоки ПАРС Н можно подключить к любому выпрямителю ПАРС (ВДУ516, Р-320И, Р-601И). Это обеспечивает исключительную унификацию оборудования на предприятии.

При необходимости полуавтоматы ПАРС Н можно оснастить приставкой для измерения и регистрации основных параметров режима сварки (ток, напряжение, скорость сварки и температура подогрева изделия). Запись производится в память FLASH-карты, установленной в устройство перед началом работы.

После установки FLASH-карты полуавтомат производит чтение служебной информации (список работ, максимальный ток, список допущенных лиц, стоимость часа рабочего времени и др.)

Во время работы производится учет чистого времени сварки и вычисляется денежный показатель этой деятельности (расход электроэнер¬гии, чистое время работы, начисленная за выполненную работу сумма оплаты труда и т.д.). В то же самое время на табло выводится информация о стабильности питания, подключении и устойчивости работы FLASH-карты. Запись производится со скорость 1Гц. Емкость памяти позволяет продолжать работы до 240 суток.

После окончания периода работы FLASH-карта извлекается из устройства и передается мастеру для перезаписи информации в центральный компьютер.

Представление результатов происходит в виде таблиц данных и графиков, на которых во времени изображена картина изменения режимов сварки с наложением допустимых коридоров по параметрам режима.

Разработаны модели оборудования с подключением к заводской сети (по проводной связи или по радиоканалу) для передачи служебной информации от оператора-сварщика и получения оперативной информации от мастера. В полуавтомате содержится несколько заранее записанных сообщений (работу завершил, задание получил, приступаю к выполнению задания, закончилась проволока или защитный газ, требуется помощь наладчика, врача и др.), которые он может оперативно отправить мастеру. Обратно на монитор полуавтомата получает оперативное короткое сообщение от мастера.

По заводской сети можно загрузить рабочие режимы в полуавтомат и проконтролировать их реализацию.

Таким образом полуавтоматы ПАРС Н обеспечивают:

- высокую стабилизацию скорости подачи проволоки (тока) путем прямого измерения специальным датчиком;

- реализацию импульсных режимов горения дуги, управляемый сброс капли в процессе сварки и при ее окончании;

- качественную сварку во всех пространственных положениях,

- управление статическими и динамическими характеристиками выпрямителя;

- выполнение качественной сварки перлитных и нержавеющих сталей и алюминиевых сплавов;

- быстрый вызов ранее настроенных режимов сварки и их полная стабилизация;

- имеют устройство управления, выполненное в модульном исполнении с использованием современной элементной базы (каждый модуль содержит законченное устройство управления, управляемое по сети PARS-net);

- полную управляемость на расстоянии до 80 м;

- полную тестируемость и высокую надежность;

- сетевая модульная структура управления, специальное помехоустойчивое кодирование передаваемой информации в сети PARS-net;

- всесторонние защиты (от неправильных действия оператора, понижения напряжения сети, засорения канала горелки и т.д.);

- широкое использование полуавтоматов ПАРС Н обеспечивает высокую унификацию оборудования на предприятии.

Вопросы – ответы

Полуавтомат ПАРС содержит электронику, а как провести ремонт если на предприятии нет электронщика?

Полуавтомат ПАРС построен по модульному принципу. Каждый механический модуль (подающий механизм, охладитель, выпрямитель, пульт управления и др.) оснащен мощным электронным микроконтроллером, в каждом из которых находится система защит от превышения напряжения питания и его пропадания, максимальных импульсных и длительных токов, отсутствию связи и т.д. Все модули связаны между собой 4-х жильным кабелем, по которому поступает питание и по которому они передают свою информацию на пульт управления. При выходе из строя одного из модулей это фиксируется на пульте управления и надо просто заменить соответствующий модуль управления или восстановить линию связи. Все настройки вводятся с пульта управления и запоминаются в электронной памяти, как номера телефонов в сотовом телефоне. Электронщик практически не нужен. Конечно, кроме сложных случаев, которые сведены к минимуму.

А можно доверить оборудование ПАРС неподготовленному сварщику?

Да, так как наличие удобного интерфейса и множество защит не позволяют вывести оборудование за допустимые пределы эксплуатации. Поскольку практически все написано на экране, разобраться с настройками легко, что и показывает многолетняя практика на многих промышленных предприятиях работающих по вахтовому методу. Кроме того, можно настроить по паролю предельный ток сварки и, в этом случае сварщик не сможет его превысить ни на одном из режимов.

Известно, что при сварке на вертикали или в «потолке» поджиг на режимах сварки идет плохо. Есть ли в полуавтомате ПАРС форсированный старт?

Процесс поджига дуги и последующего горения разделены в полуавтомате ПАРС изначально. В процессе поджига дуги настраивается начальная скорость подачи проволоки и параметры поджига на выпрямителе (напряжение и ток холостого хода и Кр при поджиге). После превышения тока дуги больше установленного тока холостого хода Кр при поджиге заменяется Кр горения. Таким образом, при замыкании проволоки на изделие поступает заранее известный импульс энергии, который предварительно настраивается опытным путем и запоминается в настройках полуавтомата. Таким образом, исходя из начальной скорости проволоки используемого диаметра, всегда образуется устойчивый старт.

Часто приходится варить корень шва либо стык на весу в потолке или на вертикали, а затем заполнять разделку. На одних настройках это сделать сложно. Как это решается в полуавтомате ПАРС?

Нужна мягкая дуга при сварке корня шва, чтобы не прожечь металл, а затем надо заполнить разделку. На одних настройках это сделать сложно. Как это решается в полуавтомате ПАРС?

Для этого необходимо настроить несколько режимов по заданную технологическую задачу. Например: режим №3 для сварки корня, №8 для заполнения разделки, режим №1 для заварки кратера. Если надо их использовать без выключения дуги, то следует перейти в режим 4-х тактного управления. Тогда, например, при первом нажатии и удержании кнопки сварка будет начинаться с режима №3, затем при отпускании кнопки переход на режим №8, затем при новом нажатии и удержании кнопки переход на режим №1, а отпускании – гашение дуги.

На какое расстояние подающий механизм ПАРС можно выносить от выпрямителя?

В подающем механизме на валу двигателя находится специальный датчик, с помощью которого строго контролируется и стабилизируется скорость подачи проволоки. На стабильность скорости подачи проволоки (а значит и тока сварки) практически не влияют напряжение сети, сопротивление подводящих проводов, загрязнение канала горелки и т.д. Она всегда остается стабильной. Стандартное исполнение предусматривает не более 50 м, но можно увеличить до 150 м.

При работе выпрямитель набирает много пыли. Как с этим бороться?

Выпрямитель ВДУ516 автоматически отключается от сети через 10 минут простоя, прекращается работа вентилятора. Цепи управления запитаны постоянно. После нажатия кнопки «Пуск» выпрямитель автоматически переходит в рабочий режим и сварщик, таким образом, не замечает системных отключений.

На предприятии скопилось достаточно много выпрямителей ВДУ 505, 506,601. Можно ли их реконструировать в ВДУ 516?

Да можно. Мы можем сделать это сами или подготовить специалистов предприятия с проведением сертификации после обязательного обучения. Предприятия, где эта работа проведена должным образом, со временем перешли на работу на выпрямители ВДУ516 в модернизированном варианте, поскольку эксплуатационная надежность даже модернизированных выпрямителей существенно выше, чем новых с аналоговыми устройствами управления.

Меню полуавтомата ПАРС Н511-601И

Номер режима (1-10)

V подачи (1-20м/мин)

Напряжение дуги (10-45В)

Жесткость дуги (1-200)

Триммер (0…200)

Кнопка (без захвата/ с захватом / 4-х тактный) Настр

Режим поджига (1-10)

Режим сварки (1-10)

Режим заварки (1-10)

Вернуться

Настройка импульсов

Импульс (нет/ по капле/ по таймеру)

Длина импульса (0- Период импульса) мс

Мощность импульса (0-100%)

Период импульса (Длина импульса – 50) мс

Порог капли (0-20В)

Вернуться

Продувка до (0-0,5-3с)

Продувка после (0-0,8-3с)

Ручная сварка

Выпрямитель:вкл/откл Мощность: (0-100%)

Вернуться Uизм

Дополнительно

Проверка подачи (0-20м/мин)

Проверка клапана: (вкл/откл)

Наработка 0ч0м

Охладитель

Использовать охладитель: вкл/откл

Проверка охладителя: вкл/откл

Поток воды: нет/да

Вернуться

|